کوپلینگهای هیدرودینامیکی: راهنمای جامع برای استفاده صحیح و کاربردهای صنعتی

2025-06-04 09:20کوپلینگهای هیدرودینامیکی: راهنمای جامع برای استفاده صحیح و کاربردهای صنعتی

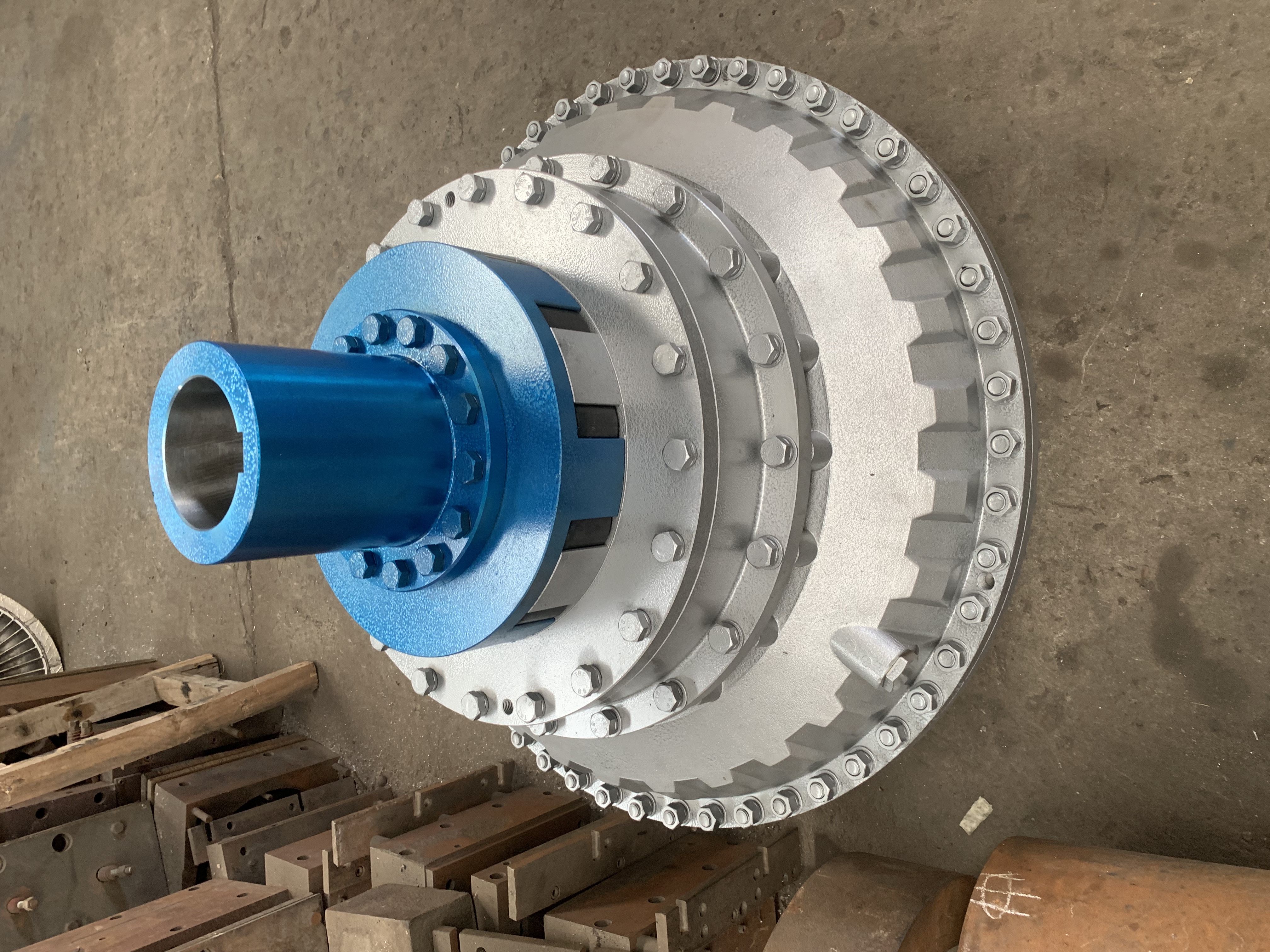

با ادامه تکامل ماشینآلات صنعتی، کوپلینگهای هیدرودینامیکی همچنان سنگ بنای سیستمهای انتقال قدرت کارآمد هستند. این دستگاهها که به عنوان کوپلینگهای سیال نیز شناخته میشوند، شکاف بین محرکهای اصلی و تجهیزات محرک را پر میکنند و مزایای بینظیری در مدیریت بار، میرایی ارتعاش و حفاظت از سیستم ارائه میدهند. این مقاله به بررسی روشهای حیاتی برای بهرهبرداری از کوپلینگهای هیدرودینامیکی در بخشهای مختلف میپردازد که با بینشهای فنی از تولیدکنندگان پیشرو و کارشناسان تعمیر و نگهداری پشتیبانی میشود.

I. اصول کوپلینگهای هیدرودینامیکی

کوپلینگهای هیدرودینامیکی بر اساس اصل دینامیک سیالات عمل میکنند و گشتاور را از طریق انرژی جنبشی یک سیال عامل - معمولاً محلولهای روغنی یا آبی - منتقل میکنند. اجزای اصلی شامل موارد زیر است:

چرخ پمپ: به شفت ورودی متصل است و سیال را شتاب میدهد.

چرخ توربین: انرژی را از سیال دریافت میکند و شفت خروجی را به حرکت در میآورد.

پوسته: مجموعه را آببندی میکند و در عین حال امکان اتلاف حرارت کنترلشده را فراهم میکند.

برخلاف کوپلینگهای صلب، کوپلینگهای هیدرودینامیکی تماس مستقیم فلز با فلز را از بین میبرند و آنها را برای کاربردهایی که نیاز به شروع نرم و محافظت در برابر اضافه بار دارند، ایدهآل میکنند. نوآوریهای اخیر، مانند ابزارهای جداسازی غیر مخرب که برای تجهیزات معدن توسعه یافتهاند (همانطور که توسط رهبران صنعت در سال 2025 گزارش شده است)، زمان خرابی تعمیر و نگهداری را 600٪ کاهش دادهاند، که اهمیت روزافزون آنها را در صنایع سنگین برجسته میکند.

دوم. بهترین شیوههای عملیاتی

۱. انتخاب سیال و روشهای شارژ

عملکرد کوپلینگهای هیدرودینامیکی به مدیریت صحیح سیال بستگی دارد:

انواع سیالات:

روغنهای پایه معدنی (مثلاً ایزو وی جی 32) برای مصارف عمومی صنعتی.

سیالات مصنوعی برای محیطهای با دمای بالا (مثلاً ریختهگریها).

مخلوطهای آب و گلیکول در مناطق مستعد انفجار مانند معادن زغال سنگ.

پروتکل شارژ:

برای جلوگیری از آلودگی، مخزن روغن را کاملاً تمیز کنید.

بسته به نیاز گشتاور، ۴۰ تا ۸۰ درصد از ظرفیت کوپلینگ را پر کنید. پر کردن بیش از حد، گشتاور راهاندازی را افزایش میدهد اما خطر گرم شدن بیش از حد را به همراه دارد.

برای سیستمهای چند موتوره (مثلاً تسمه نقاله)، از حجم سیال یکسان در تمام کوپلینگها اطمینان حاصل کنید تا توزیع بار متعادل شود.

۲. ترازبندی و نصب

تراز دقیق غیرقابل مذاکره است:

برای سیستمهای کوپل الاستومری، ناهمترازی شفت را کمتر از 0.3 میلیمتر نگه دارید.

از ابزارهای تراز لیزری برای دستیابی به دقت ≤0.1 میلیمتر در کاربردهای حیاتی مانند ژنراتورهای توربین استفاده کنید.

از چکش زدن در حین نصب خودداری کنید؛ پیچهای مخصوص استخراج، یکپارچگی آببندی را حفظ میکنند.

۳. مدیریت راهاندازی و بارگذاری

به تدریج سرعت را افزایش دهید تا گردش مایع امکانپذیر شود.

هنگام راه اندازی موتور، جریان مصرفی را زیر نظر داشته باشید؛ اختلاف ۵٪ بین درایوهای موازی، نشان دهنده شارژ ناهموار سیال است.

محدود کردن راهاندازیهای متوالی: کمتر یا مساوی ۵ تلاش برای شرایط بدون بار، کمتر یا مساوی ۳ تلاش برای شرایط تحت بار، با فواصل خنکسازی ۲ دقیقهای.

سوم. استراتژیهای نگهداری و تعمیرات برای رسیدن به اوج عملکرد

۱. بازرسیهای روتین

روزانه:

نشتی روغن را در محل آببندها و واشرها بررسی کنید.

سطوح خارجی را تمیز کنید تا از احتباس گرما جلوگیری شود.

ماهانه:

با استفاده از دریچههای بازرسی علامتگذاری شده، سطح سیال را تأیید کنید.

ویسکوزیته و آلودگی سیال را با آنالایزرهای قابل حمل آزمایش کنید.

۲. چرخههای تعمیرات اساسی

هر ۳۰۰۰ ساعت کارکرد یا زمانی که نشتی بیش از ۵ میلیلیتر در روز باشد، درزگیرها را تعویض کنید.

سالانه تعویض کامل مایعات را انجام دهید و سیستمهایی را که در محیطهای پر گرد و غبار هستند در اولویت قرار دهید.

برای تجهیزات معدن، با استفاده از حسگرهای ارتعاش، تعمیر و نگهداری پیشبینیکننده را برای تشخیص زودهنگام عدم تعادل پروانه اتخاذ کنید.

۳. کنترل دما

محدوده عملکرد: -20°C تا +90°C. اگر دمای محیط از 35°C بیشتر شد، خنککنندههای کمکی نصب کنید.

هرگز کوپلینگها را با دمای سیال زیر ۱۱۰ درجه سانتیگراد به کار نیندازید—این کار باعث تخریب آببندیها و کاهش مقاومت دیالکتریک میشود.

چهارم. کاربردهای خاص هر بخش

۱. معدن و جابجایی مواد

کوپلینگهای هیدرودینامیکی به دلیل تواناییشان در موارد زیر، بر درایوهای نوار نقاله و سنگ شکن غالب هستند:

بارهای ضربهای ناشی از تغذیه ناهموار مواد را جذب کنید.

از طریق لغزش سیال، از فرسودگی موتور در شرایط گرفتگی جلوگیری کنید.

مطالعه موردی: یک معدن سنگ آهن در غرب استرالیا پس از استانداردسازی کوپلینگهای هیدرودینامیکی با نظارت خودکار بر سیال، میزان خرابیهای تسمه را ۴۲ درصد کاهش داد.

۲. خودرو و حمل و نقل

اگرچه در وسایل نقلیه مدرن تا حد زیادی با کلاچهای الکترونیکی جایگزین شدهاند، اما کوپلینگهای هیدرودینامیکی هنوز در موارد زیر برتری دارند:

گیربکسهای سنگین برای کامیونهای معدن.

سیستمهای پیشران دریایی، که در آنها ارتعاشات پیچشی موتور کاهش مییابد.

۳. سیستمهای تهویه مطبوع و پمپ

چیلرهای آب خنک: کوپلینگها ارتعاشات کمپرسور را ایزوله میکنند و نویز را به کمتر از 65 دسیبل (A) کاهش میدهند.

پمپهای آتشنشانی: از عملکرد روان آنها در هنگام راهاندازی اضطراری اطمینان حاصل کنید.

V. روندها و نوآوریهای نوظهور

بازار کوپلینگ هیدرودینامیکی شاهد پیشرفتهای متحولکنندهای است:

کوپلینگهای هوشمند: واحدهای مجهز به اینترنت اشیا که دادههای بلادرنگ در مورد سلامت سیال و راندمان گشتاور را منتقل میکنند.

سیالات سازگار با محیط زیست: روغنهای زیستتخریبپذیر مطابق با استانداردهای ایزو 15380، که باعث کاهش 70 درصدی ضایعات خطرناک میشوند.

تولید افزایشی: پروانههای تیتانیومی چاپ سهبعدی که ضمن حفظ استحکام، وزن را تا ۴۰٪ کاهش میدهند.

نتیجهگیری

تسلط بر کوپلینگهای هیدرودینامیکی نیازمند ترکیبی از دانش مکانیکی و نگهداری منظم است. با رعایت پروتکلهای استاندارد شارژ، اجرای نگهداری پیشبینیشده و بهرهگیری از فناوریهای جدید، صنایع میتوانند دههها خدمات قابل اعتماد را از این دستگاههای انتقال قدرت همهکاره به دست آورند. با تکامل این بخش، آموزش مداوم در مورد پیشرفتهای کوپلینگ هیدرودینامیکی همچنان کلید تعالی عملیاتی است.