تغییر صنعتی: مقایسه کوپلینگهای سیال پایه روغنی و پایه آبی در ماشینآلات مدرن

2025-10-22 08:57عنوان فرعی: انتخاب مواد در سیستمهای کوپلینگ هیدرولیکی، با در نظر گرفتن بازده، ایمنی و موازنههای زیستمحیطی

مقدمه

در حوزه ماشینآلات صنعتی، کوپلینگهای سیال (که به عنوان کوپلینگهای هیدرولیکی نیز شناخته میشوند) به عنوان اجزای حیاتی برای انتقال قدرت بین موتورها و تجهیزات کاری عمل میکنند. این دستگاهها که به روغن یا آب به عنوان واسطه کار خود متکی هستند، بحثهایی را در بین مهندسان در مورد کارایی، ایمنی و تأثیر زیستمحیطی برانگیختهاند. از آنجایی که صنایع، پایداری و مقرون به صرفه بودن را در اولویت قرار میدهند، درک تفاوتهای بین سیستمهای کوپلینگ سیال مبتنی بر روغن و مبتنی بر آب ضروری میشود. این مقاله با بهرهگیری از بینشهای فنی متخصصان انتقال هیدرولیک، تفاوتهای ساختاری، مزایای عملیاتی و محدودیتهای آنها را بررسی میکند.

۱. اصول کار اساسی کوپلینگهای سیال

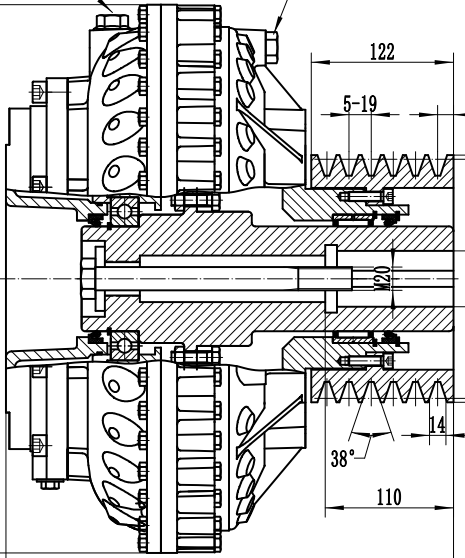

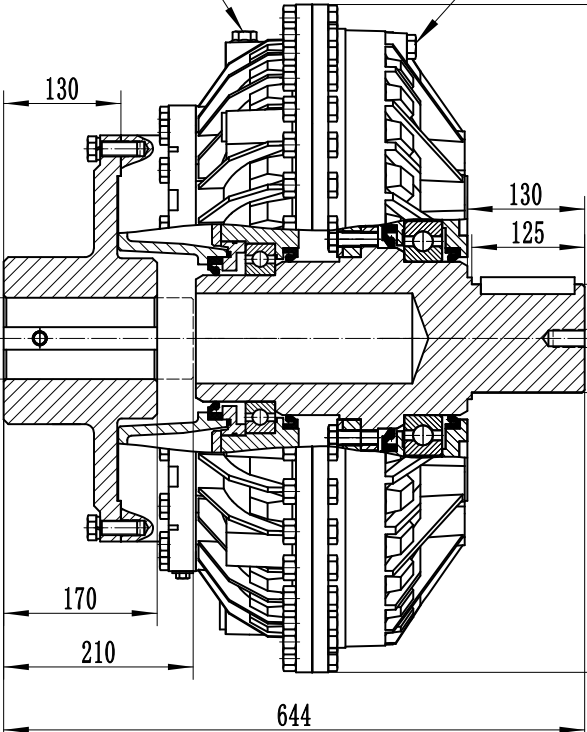

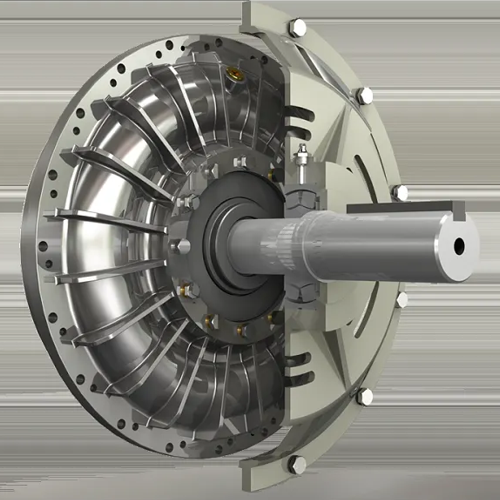

کوپلینگ سیال یک وسیله هیدرولیکی غیر صلب است که گشتاور را از طریق انرژی جنبشی منتقل شده از طریق مومنتوم سیال منتقل میکند. اجزای اصلی آن عبارتند از:

چرخ پمپ: به شفت ورودی (مثلاً یک موتور) متصل است و انرژی مکانیکی را به انرژی جنبشی سیال تبدیل میکند.

چرخ توربین: به شفت خروجی متصل است و انرژی سیال را به حرکت مکانیکی تبدیل میکند.

محفظه آببندیشده: محیط کار (روغن یا آب) را در خود جای میدهد و جریان سیال دایرهای بین چرخها را تسهیل میکند-5.

این فرآیند بر اساس نیروی گریز از مرکز عمل میکند: با چرخش پمپ، سیال به سمت بیرون شتاب میگیرد، به پرههای توربین برخورد میکند و شفت خروجی را به حرکت در میآورد. این طراحی امکان شروع روان، محافظت در برابر اضافه بار و میرایی ارتعاش را فراهم میکند-2-3. با این حال، انتخاب سیال عامل به طور چشمگیری عملکرد را تغییر میدهد.

۲. کوپلینگهای سیال پایه روغنی: قابلیت اطمینان و پذیرش گسترده

کوپلینگهای هیدرولیکی روغنی به دلیل روانکاری و پایداریشان در صنایعی مانند معدن، متالورژی و ماشینآلات سنگین کاربرد دارند. ویژگیهای کلیدی آنها عبارتند از:

راندمان بالا: راندمان انتقال در شرایط بهینه به 96 تا 98 درصد میرسد-4.

مدیریت حرارتی: نقطه جوش بالای روغن، خطرات تبخیر را به حداقل میرساند و باعث کاهش افزایش فشار میشود.

دوام: روغن اجزای داخلی را روان میکند و سایش یاتاقانها و آببندها را به حداقل میرساند-1.

با این حال، سیستمهای مبتنی بر نفت با چالشهایی روبرو هستند:

خطر اشتعال: در محیطهای با دمای بالا، روغن خطرات آتشسوزی را به همراه دارد.

آلودگی محیط زیست: نشتیها خاک و آب را آلوده میکنند و آنها را برای بخشهای غذایی، دارویی یا نساجی نامناسب میکنند-1-8.

هزینه: روغنهای معدنی نیاز به تعویض دورهای و دفع زباله دارند.

۳. کوپلینگهای سیال پایه آب: سازگار با محیط زیست اما از نظر فنی پیچیده

کوپلینگهای سیال پایه آب از فراوانی و غیرسمی بودن آب بهره میبرند و همین امر آنها را برای کاربردهای حساس به محیط زیست ایدهآل میکند. طبق مطالعات صنعتی-1-8:

انتقال نیرو: چگالی آب امکان انتقال نیرو را تا ۱.۱۵ برابر بیشتر از روغن فراهم میکند.

پایداری: آب غیرآلاینده و مقرونبهصرفه است و با اهداف تولید سبز همسو میباشد.

کاربردهای صنعتی: معمولاً در معادن زغال سنگ، فرآوری مواد غذایی و کارخانههای شیمیایی که آلودگی نفتی غیرقابل قبول است، استفاده میشود-1.

با وجود مزایای فراوان، سیستمهای مبتنی بر آب دارای معایب مهمی نیز هستند:

خطرات انفجار ناشی از فشار: آب در دماهای بالا تبخیر میشود و باعث افزایش فشار بخار میشود. بدون مکانیسمهای امدادی مانند درپوشهای انفجاری و آلیاژهای زودگداز، ممکن است خرابیهای فاجعهباری رخ دهد-1.

خوردگی و خرابی آببندی: بخار آب به یاتاقانها نفوذ میکند، زنگزدگی را تسریع میکند و طول عمر را کاهش میدهد. اجزای داخلی به پوششهای ضد خوردگی نیاز دارند که هزینههای تولید را افزایش میدهد-8.

نیازهای سازهای: محفظهها باید تا فشار ۳.۴ مگاپاسکال را تحمل کنند که این امر باعث افزایش مصرف مواد و پیچیدگی تولید میشود-۱.

قابلیت اطمینان کمتر: میانگین زمان بین خرابیها (میانگین میانگین مدت زمان بین دو شکست (MTBF)) اغلب در شرایط سخت به زیر ۲۰۰۰ ساعت میرسد-۱.

۴. مقایسه کلیدی: روغن در مقابل آب به عنوان واسطه کاری

کوپلینگ سیال پایه روغنی جنبه کوپلینگ سیال پایه آب

راندمان ۹۶–۹۸٪ راندمان-۴ کمی کمتر به دلیل تبخیر

ایمنی پایدار اما قابل اشتعال، خطرات انفجار؛ نیاز به دو شیر ایمنی-1 دارد

آلودگی ناشی از اثرات زیستمحیطی؛ نامناسب برای صنایع پاک سازگار با محیط زیست؛ ایدهآل برای بخشهای تحت نظارت - 8

هزینه سرمایهگذاری اولیه متوسط نگهداری و پیشگیری از خوردگی بالاتر-1

طول عمر بیشتر به دلیل روانکاری بهتر. کوتاهتر در شرایط مرطوب/دمای بالا-8

۵. روندهای صنعت و چشمانداز آینده

بازار کوپلینگهای هیدرولیکی به سمت راهحلهای ترکیبی در حال تکامل است. در حالی که سیستمهای مبتنی بر روغن در صنایع سنگین همچنان رایج هستند، کوپلینگهای سیال مبتنی بر آب در بخشهای سازگار با محیط زیست مورد توجه قرار گرفتهاند. نوآوریها عبارتند از:

آببندهای پیشرفته: پوششهای نانومواد برای جلوگیری از نشت بخار آب.

مانیتورینگ هوشمند: حسگرهایی که افزایش ناگهانی فشار را تشخیص میدهند و سیستمهای خنککننده را به طور خودکار فعال میکنند-۳.

روغنهای زیستی: روغنهای تجزیهپذیر، پلی بین ایمنی و پایداری

با این حال، کارشناسان خاطرنشان میکنند که سیستمهای کوپلینگ سیال در کاربردهای کممصرف با رقابت از سوی درایوهای مغناطیسی و فناوریهای درایو مستقیم مواجه هستند.

بخشهای ۳-۶.

۶. نتیجهگیری

انتخاب بین کوپلینگهای سیال پایه روغنی و پایه آب به نیازهای عملیاتی خاص بستگی دارد. روغن قابلیت اطمینان و کارایی را در محیطهای سخت ارائه میدهد، در حالی که آب با وجود مصالحههای فنی، ایمنی زیستمحیطی را در اولویت قرار میدهد. همانطور که صنایع برای شیوههای سبزتر تلاش میکنند، پیشرفت در علم مواد و اتوماسیون، نسل بعدی سیستمهای کوپلینگ هیدرولیکی را شکل خواهد داد. مهندسان باید برای بهینهسازی عملکرد در کاربردهای متنوع، بدهبستانها را در انتقال قدرت، ایمنی و هزینه کل بسنجند.