تحلیل کوپلینگهای هیدرودینامیکی در مقابل کوپلینگهای مغناطیسی دائمی در کاربردهای صنعتی

2025-09-22 10:15تحلیل کوپلینگهای هیدرودینامیکی در مقابل کوپلینگهای مغناطیسی دائمی در کاربردهای صنعتی

۲۲ سپتامبر ۲۰۲۵

مقدمه

در حوزه سیستمهای انتقال قدرت صنعتی، کوپلینگهای هیدرودینامیکی و کوپلینگهای مغناطیسی دائمی (پی ام سی) دو فناوری متمایز با مزایا و محدودیتهای منحصر به فرد هستند. از آنجایی که صنایع، بهرهوری انرژی، هزینههای نگهداری و قابلیت اطمینان عملیاتی را در اولویت قرار میدهند، درک مزایای نسبی این سیستمها بسیار مهم میشود. این مقاله به بررسی جنبههای فنی، اقتصادی و زیستمحیطی هر دو فناوری میپردازد تا تصمیمگیری را برای مهندسان و ذینفعان هدایت کند.

۱. اصول کار

کوپلینگهای هیدرودینامیکی: این دستگاهها گشتاور را از طریق یک سیال، معمولاً روغن، با استفاده از انرژی جنبشی تولید شده بین یک پروانه (ورودی) و یک رانر (خروجی) منتقل میکنند. ویسکوزیته سیال امکان انتقال روان قدرت و محافظت ذاتی در برابر اضافه بار را فراهم میکند.

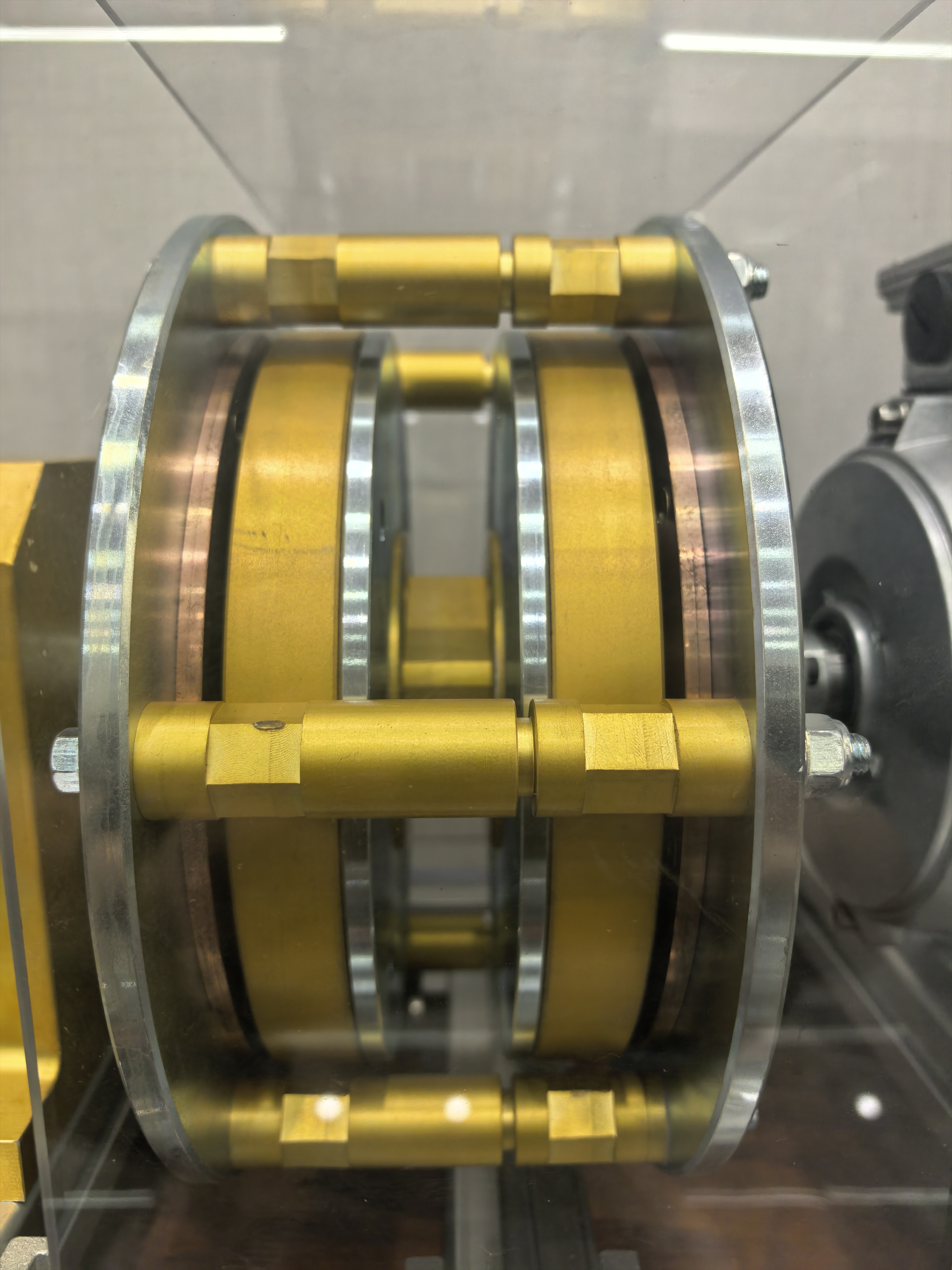

کوپلینگهای مغناطیسی دائمی: PMCها از میدانهای مغناطیسی برای انتقال گشتاور بدون تماس فیزیکی استفاده میکنند. یک آهنربای بیرونی چرخان، حرکت را در یک مجموعه آهنربای داخلی القا میکند که توسط یک شکاف هوا از هم جدا شدهاند و سایش مکانیکی صفر را تضمین میکنند.

۲. مزایا و معایب

کوپلینگهای هیدرودینامیکی:

مزایا:

میرایی ارتعاش و جذب ضربه به دلیل دینامیک سیالات.

تحمل شرایط عدم همترازی و اضافه بار.

معایب:

تلفات انرژی ناشی از اصطکاک سیال (راندمان: ۸۵-۹۲٪).

هزینههای بالای نگهداری برای جایگزینی سیال و جلوگیری از نشتی.

کوپلینگهای مغناطیسی دائمی:

مزایا:

سایش نزدیک به صفر (راندمان: ۹۵-۹۸٪) و حداقل نیاز به نگهداری.

بدون خطر آلودگی سیال، ایدهآل برای محیطهای خطرناک.

معایب:

سرمایهگذاری اولیه بالاتر به دلیل وجود آهنرباهای عناصر کمیاب.

حساسیت به دماهای شدید و تداخل مغناطیسی.

۳. سناریوهای کاربردی

کوپلینگهای هیدرودینامیکی: در صنایع سنگین مانند معدن و تولید فولاد، که در آنها تغییرات ناگهانی بار نیاز به میرایی قوی دارد، کاربرد غالب دارند.

کوپلینگهای مغناطیسی دائمی: در صنایع شیمیایی، داروسازی و سیستمهای انرژی تجدیدپذیر، که در آنها تمیزی و دقت از اهمیت بالایی برخوردار است، ترجیح داده میشوند.

۴. تأثیر زیستمحیطی و اقتصادی

سیستمهای هیدرودینامیکی: اگرچه در ابتدا مقرون به صرفه هستند، اما هزینههای بلندمدت ناشی از دفع سیال و اتلاف انرژی است. ردپای کربن در ارزیابیهای چرخه عمر، 20 تا 30 درصد بیشتر از PMCها است.

PMCها: با وجود هزینههای اولیه بالاتر، PMCها زمان از کارافتادگی و مصرف انرژی را کاهش میدهند و در محیطهای با بهرهوری بالا، ظرف ۳ تا ۵ سال به بازگشت سرمایه دست مییابند.

۵. روندهای آینده

پیشرفتها در مواد مغناطیسی (مثلاً ابررساناهای دمای بالا) و الگوریتمهای دینامیک سیالات هوشمند، شکاف بین این فناوریها را کاهش میدهند. سیستمهای هیبریدی که میرایی سیال را با راندمان مغناطیسی ترکیب میکنند، در حال توسعه هستند و نویدبخش دستاوردهای انقلابی برای صنعت ۵.۰ میباشند.

نتیجهگیری

کوپلینگهای هیدرودینامیکی برای کاربردهای گشتاور بالا و بار متغیر ضروری هستند، در حالی که کوپلینگهای مغناطیسی دائمی در محیطهای دقیق و با نیاز به نگهداری کم، برتری دارند. انتخاب به تعادل بین تقاضاهای عملیاتی، هزینههای چرخه عمر و اهداف پایداری بستگی دارد. با شتاب گرفتن نوآوری، هر دو فناوری به تکامل خود ادامه خواهند داد و الگوهای انتقال قدرت صنعتی را تغییر شکل خواهند داد.